Parmi les ressources naturelles du sud-ouest de la France, le lignite occupe une place toute particulière. Connus depuis la moitié du siècle dernier, les gisements de lignite de la Gironde et des Landes ont, à diverses reprises, suscité des tentatives d’exploitation. Leur mise en valeur, avec les moyens techniques et financiers nécessaires, vient d’être résolue par la Société Minière et Electrique des Landes sur ses gisements d’Hostens.

Le lignite du Sud-Ouest, que sa communauté de dénomination pourrait faire assimiler au lignite du Gard ou des Bouches-du-Rhône, en diffère cependant d’une façon essentielle et s’apparente, au contraire, directement au « Braunkohle » allemand du bassin rhénan ou du bassin saxon. Comme le « Braunkohle », il contient, en effet, approximativement, une humidité de carrière de 58 à 63 %. Sa densité est de 0,7 et son pouvoir calorifique de l’ordre de 1500 cal/kg à l’état brut. La teneur en cendres du produit sec varie de 8 à 20 %, sa teneur en soufre est de l’ordre de 1 % et sa teneur en goudron de 10 à 16 %. L’analyse immédiate donne un pourcentage variant de 30 à 40 de matières combustibles (matières volatiles et carbone fixe).

La formation de ce lignite se rattache à la fin du tertiaire ou au début du quaternaire. Les gisements consistent en des accumulations, de contours peu précis, d’étendue, de puissance et d’épaisseur de recouvrement extrêmement variables; provenant de la transformation de forêts généralement charriées et accumulées, ils contiennent fréquemment des intercalations de bois non complètement transformés, qui se rattachent à des espèces connues (acajou, palmier). A l’extraction, le lignite se présente en morceaux compacts, à peine humides au toucher.

D’une façon générale, la couche de lignite, le plus souvent unique, repose sur une couche d’argile et est de même recouverte d’une couche d’argile que surmonte le sable des Landes.

Son degré d’exploitabilité se caractérise par le rapport du découvert à la puissance de la couche.

Le lignite, combustible pauvre, n’est utilisable que s’il est extrait à un prix relativement bas, compatible avec son faible pouvoir calorifique ; il ne peut guère supporter les frais d’un transport de quelque distance et doit être utilisé ou transformé sur le lieu même de son extraction. Ses propriétés essentielles, dont la seconde lui est particulière, sont :

1° De brûler à l’état brut directement sur des grilles appropriées et, par suite, de concourir à la production de vapeur et d’électricité ;

2° De pouvoir, après diverses préparations simples le mettant dans un état physique déterminé (finesse, teneur en eau, température), être aggloméré en briquettes sans l’adjonction d’aucun liant ;

3° De donner par semi-distillation des goudrons primaires et du semicoke.

Ces diverses propriétés ont donné naissance en Allemagne, où le lignite abonde, à une industrie des plus florissantes.

Sa technique parfaitement assise et ses résultats encourageants ont très largement servi à la Société Minière et Electrique des Landes pour l’étude et la création de son industrie dans le sud-ouest de la France.

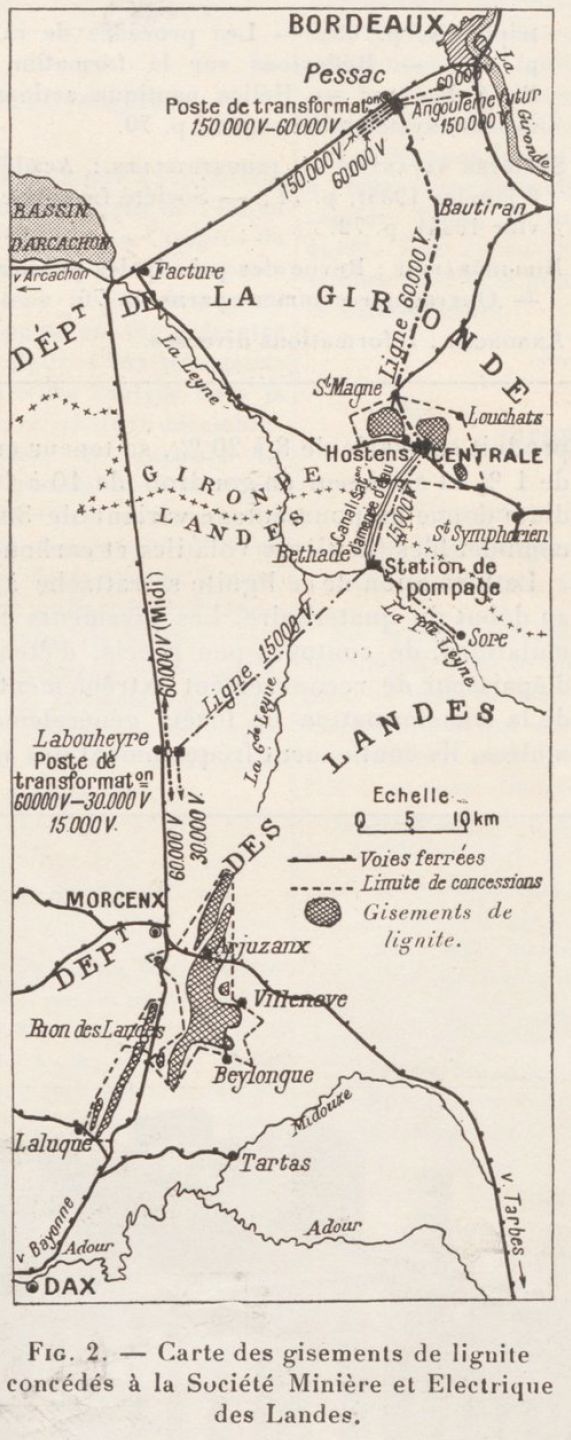

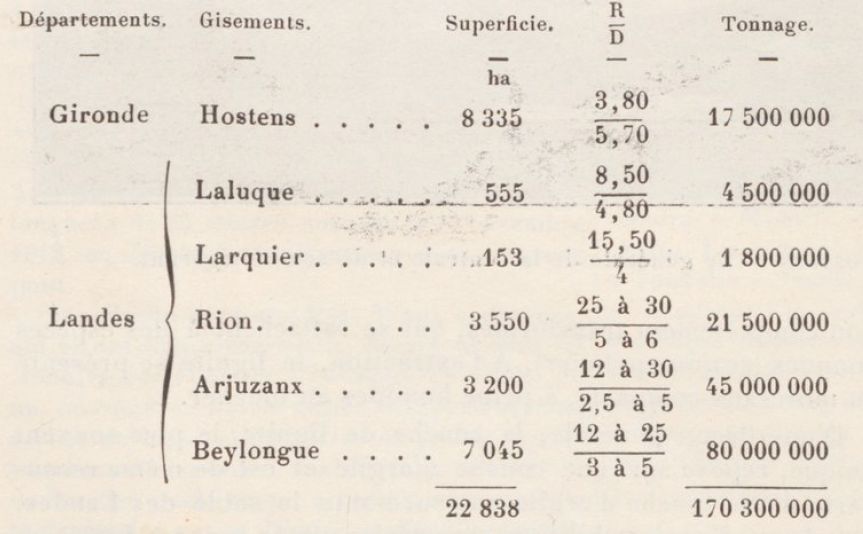

Les gisements concédés à la Société Minière et Electrique des Landes recouvrent une surface globale d’environ 23000 ha (fig. 2) et représentent un tonnage reconnu par des sondages rapprochés de l’ordre de 170 millions de tonnes, qui se répartit de la manière sui vante :

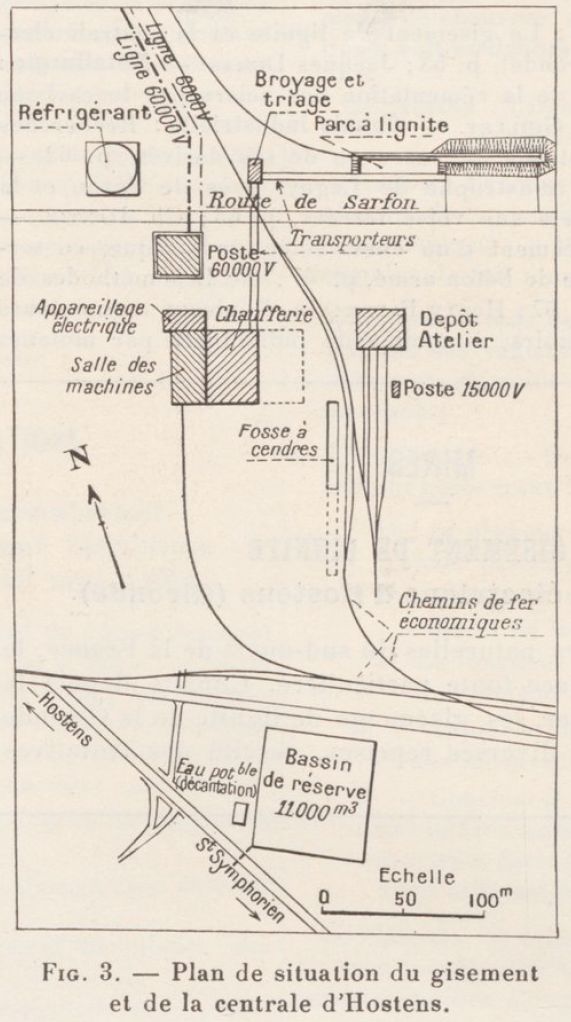

Pendant les années 1929 et 1930, la Société Minière et Electrique des Landes poursuivit ses études, précisa la consistance et la valeur de ses gisements et arrêta définitivement son programme. Faisant choix du gisement d’ Hostens, situé à 35 km au sud de Bordeaux (fig. 3), comme premier siège d’exploitation, elle décida, en 1930, l’équipement de ce gisement et la construction, à proximité de la mine, d’une centrale, alimentée au lignite brut, de 25 000 kW installés, reliée à Bordeaux (poste de Pessac) au réseau de transport haute tension de la Compagnie des Chemins de fer du Midi.

Les travaux, entrepris en novembre 1930, furent entièrement terminés en juillet 1932 et l’exploitation commença aussitôt.

Elle se poursuit sans incident depuis cette date, dans le cadre d’un contrat d’adhésion de la Société Minière et Electrique des Landes à l’Union des Producteurs d’Electricité des Pyrénées Occidentales, qui lui procure l’écoulement de sa production électrique.

MINE — Seuls des moyens mécaniques puissants permettent d’extraire le lignite au bas prix de revient que command e son faible pouvoir calorifique.

Méthode d’exploitation – L’exploitation se fait à ciel ouvert, en deux temps : d’abord, enlèvement des morts-terrains mettant à découvert une certaine surface de la couche de lignite à exploiter ; puis, exploitation en carrière de la couche ainsi découverte.

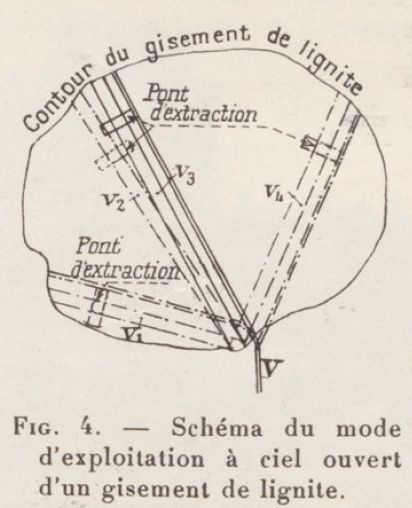

On choisit un point fixe de rotation situé sur la limite du gisement exploitable (puissance du lignite supérieure à 2 mètres) et l’exploitation de la mine rayonne en éventail autour de ce point.

Les installations d’extraction sont donc mobiles, tandis que les installations de transport sont absolument fixes pendant toute l’exploitation depuis le point de rotation jusqu’à l’usine (fig. 4).

La couche à exploiter doit être maintenue aussi sèche que possible. L’eau contenue dans les morts-terrains supérieurs et inférieurs est drainée soigneusement jusqu’à des stations de pompage qui l’évacuent loin du chantier. Dans certains cas, la couche de lignite elle-même est imbibée de quantités importantes d’eau qu’il est nécessaire d’éloigner avant de commencer l’extraction. À Hostens, la couche se présente avec sa seule humidité de carrière (60 environ).

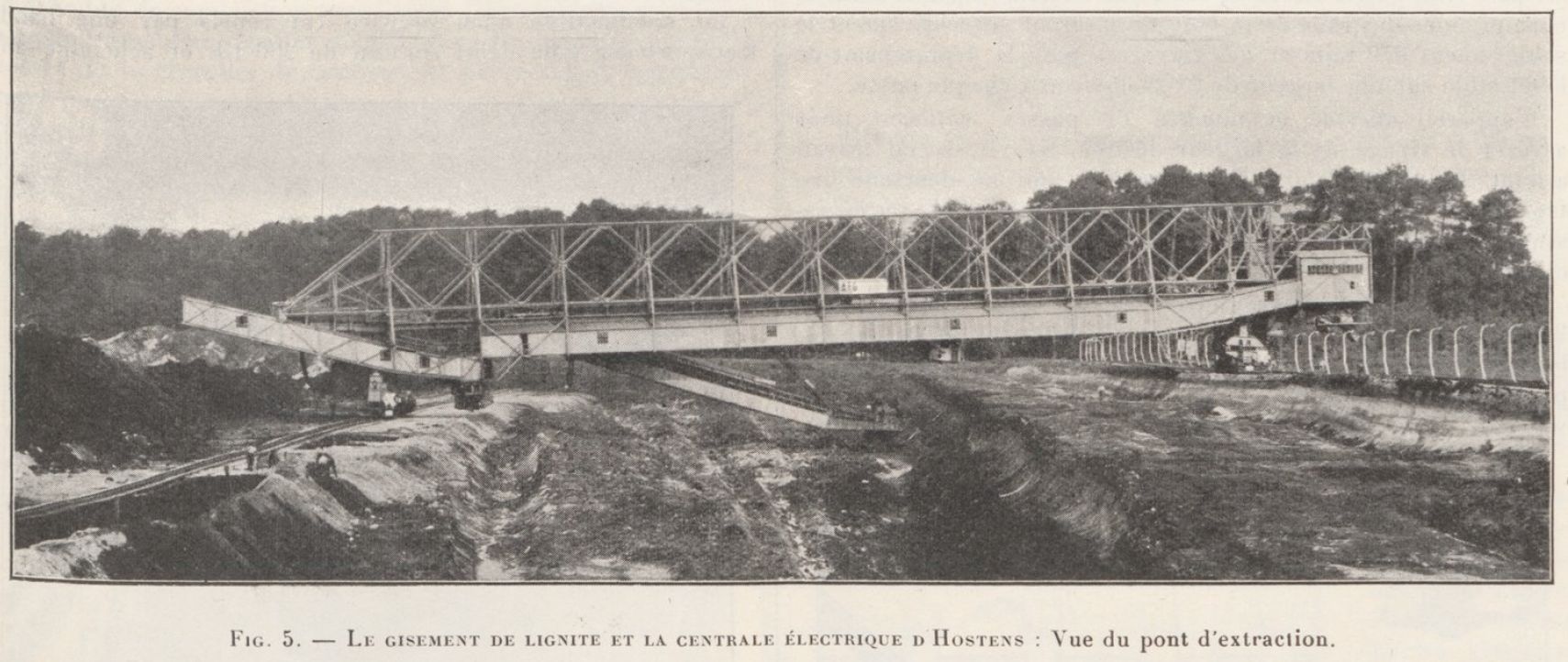

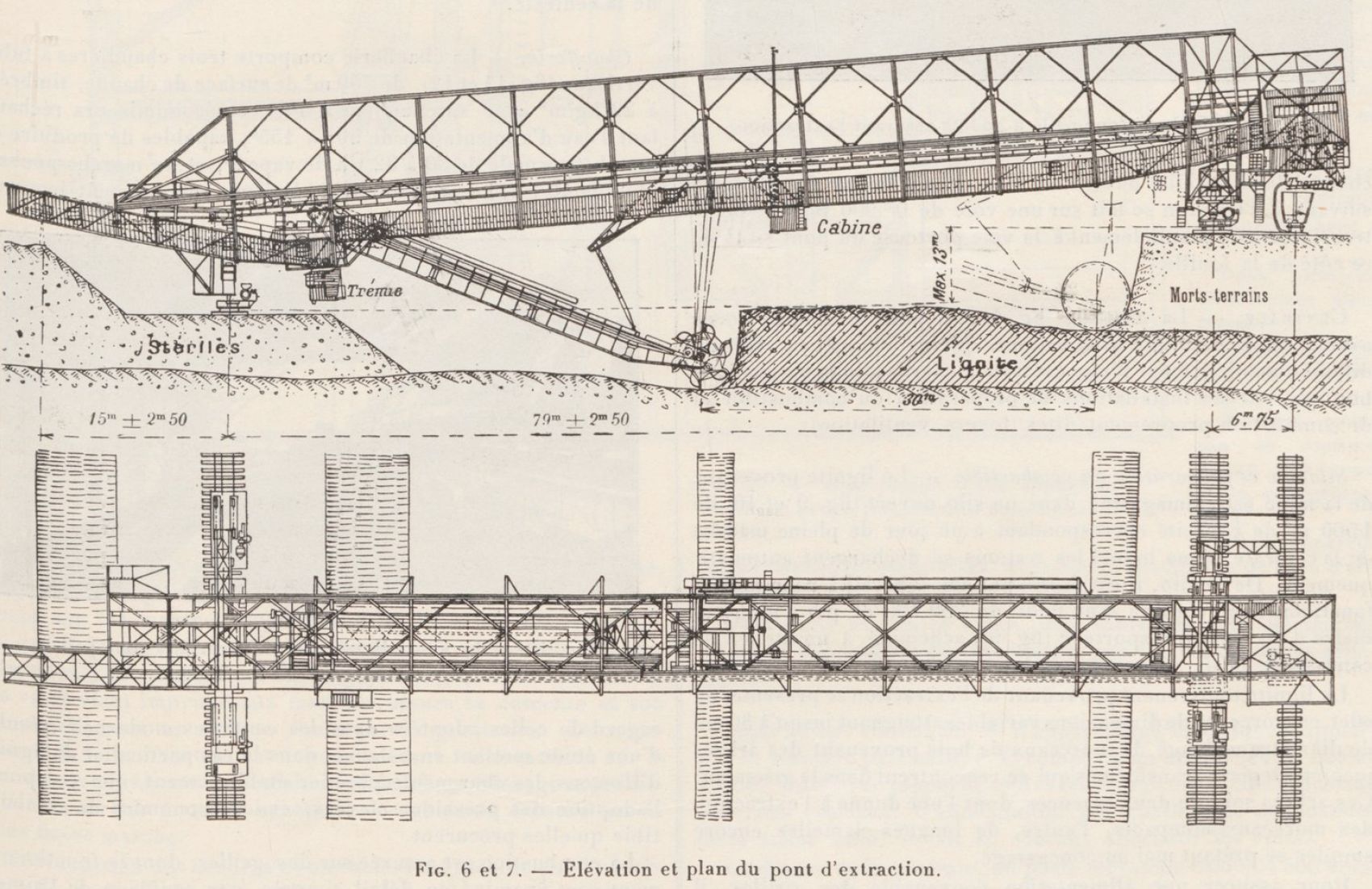

Appareil d’extraction — Un seul appareil sert à l’enlèvement des morts-terrains et à l’extraction du lignite. Il consiste en un pont métallique (fig. 5 à 7) d’une portée de 80 mètres environ, roulant sur deux voies parallèles du type voie normale des grands réseaux, situées, l’une sur le sol naturel du côté où progresse l’extraction, l’autre, au fond de la fouille déjà exploitée. Ces voies sont progressivement ripées au fur et à mesure de l’avancement de l’exploitation. Ainsi se trouve réalisé le mouvement d’avancement en éventail exposé ci-dessus.

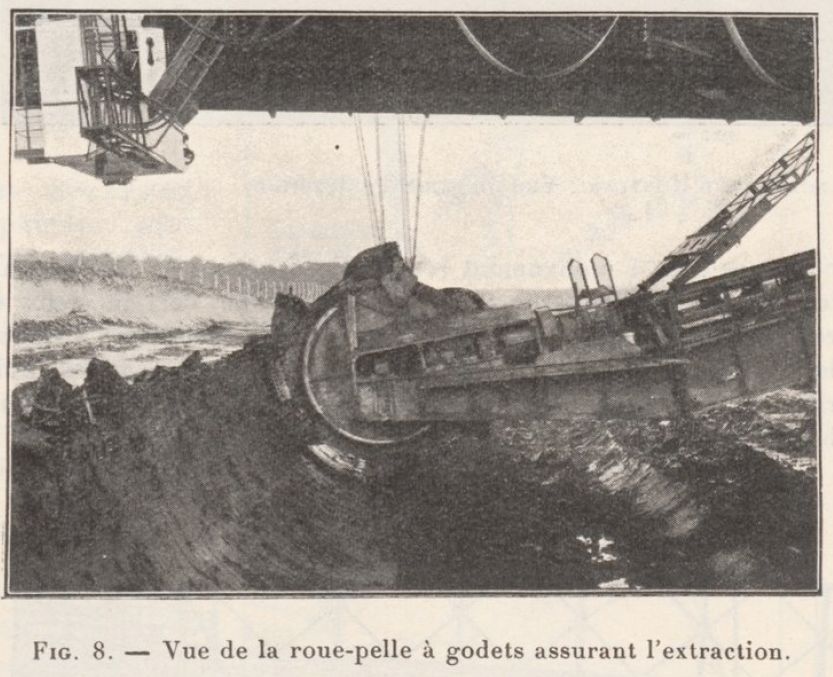

À la charpente du pont est fixée au bout d’un bras, qui peut prendre les inclinaisons voulues, une roue-pelle à godets qui assure l’extraction (fig. 8). Le bras supportant la pelle peut coulisser sur la charpente du pont d’une trentaine de mètres environ, ce qui permet à l’appareil travaillant à la manière d’une fraise tout le long du front de taille, d’enlever successivement les terres recouvrant le lignite, puis le lignite lui-même, tout en laissant découverte une surface de combustible relativement considérable. Cette surface a pour longueur, la longueur du front de taille (500 mètres actuellement et pouvant aller jusqu’à 1 200 mètres) et une largeur de 25 mètres. Il est ainsi possible de stocker sous l’appareil d’extraction une masse importante de combustible découvert et prêt à être exploité, variable suivant l’épaisseur de la couche de lignite et la longueur du front de taille.

Pour la plus grande facilité de l’extraction, l’appareil est articulé de telle manière que ses piles porteuses puissent se mouvoir indépendamment l’une de l’autre dans d’assez larges limites et de gravir des pentes atteignant 4 % pour l’une et 2 % pour l’autre, et que les voies sur lesquelles elles circulent puissent présenter entre elles des différences de niveau allant jusqu’à 13 mètres.

La circulation des matières extraites se fait sur des courroies de caoutchouc, supportées par la charpente du pont et dont certaines sont à mouvement réversible. Lorsque le pont extrait les terres, les courroies circulent dans un certain sens et rejettent automatiquement les matières aux remblais. Lorsque le pont, au contraire, travaille à l’extraction du lignite, les courroies circulent en sens opposé et conduisent directement le combustible aux wagons.

Le poids du pont d’extraction est d’environ 600 tonnes; son débit est de 400 m3/h lorsqu’il travaille dans les terres, de 250 m3 lorsqu’il travaille dans le lignite. Il est alimenté électriquement en courant continu à 600 volts au moyen d’un poste redresseur de 1000 KW, recevant le courant produit par la centrale.

La puissance totale des moteurs que comporte sa manœuvre, et dont une partie seulement fonctionne simultanément, est de 230 ch. Le personnel nécessaire à son fonctionnement est seulement de huit hommes.

Le ripage des voies se fait au moyen d’une machine constituée par un châssis de 15 tonnes roulant sur deux bogies que l’on fait circuler attelé à une locomotive sur les voies qui sont à riper. Huit galets situés au centre du châssis emprisonnent les champignons des rails de la voie et assurent successivement le soulèvement des rails et des traverses puis le déplacement de l’ensemble sur une largeur de 0,25 m environ à chaque passe.

L’appareil effectue le nombre de passes suffisant pour assurer le ripage de la largeur désirée. Sa vitesse en travail atteint 20 km à l’heure. Sa manœuvre, qui ne demande que trois hommes, économise la main-d’œuvre considérable que nécessiterait le ripage fréquent à bras d’hommes des lourdes voies de chantier.

Le transport de la mine à l’usine est assuré par des wagons de 27 m3 de capacité, traînés en trains de 80 tonnes utiles par des locomotives électriques alimentées en courant continu à 600 volts par le même poste redresseur que le pont d’extraction. Os wagons sont autodéchargeurs et déversent directement leur charge dans le silo ouvert mentionné au début du chapitre suivant. La traction se fait sur une voie de 0,900 m posée sur le terrain naturel parallèlement à la voie porteuse du pont situé de ce côté de la fouille.

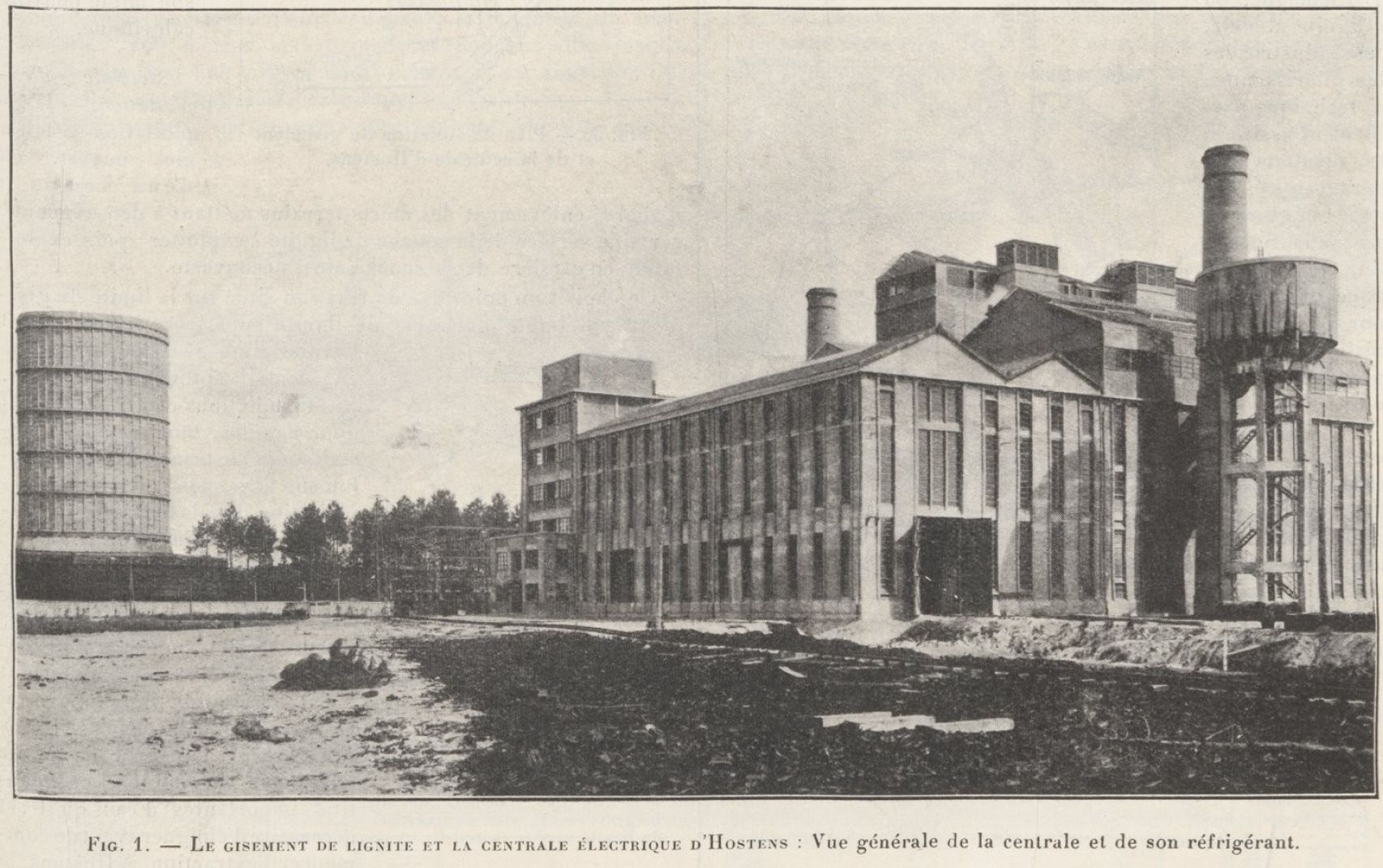

CENTRALE — La centrale (fig. 1) fait pour ainsi dire corps avec la mine, dont elle n’est distante que de 500 mètres. Elle ne diffère essentiellement d’une centrale moderne alimentée au charbon que par ses installations de préparation du combustible et de combustion proprement dites (foyers, ventilation).

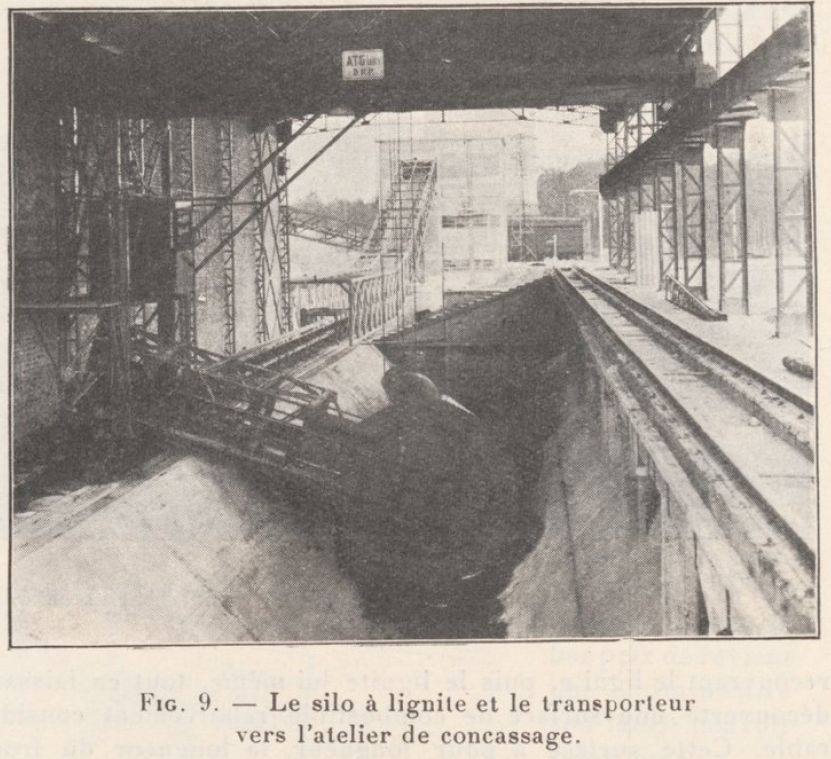

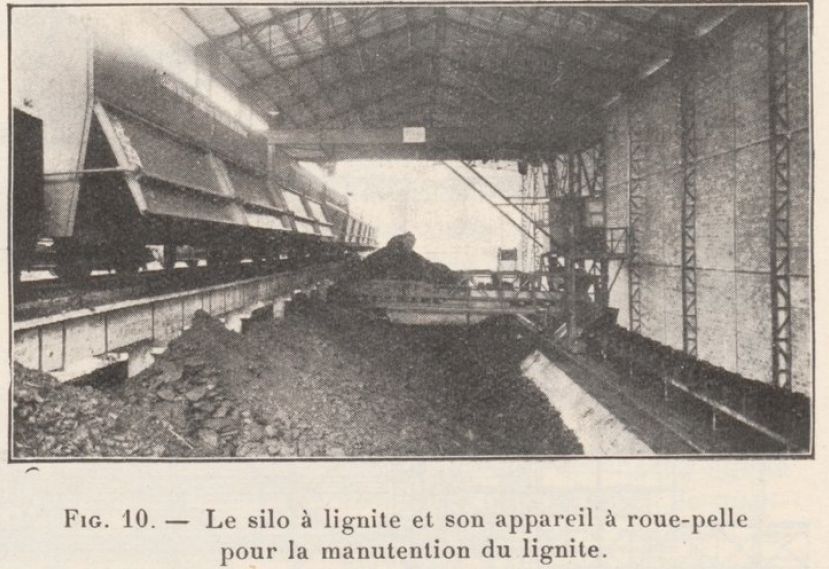

Silotage et préparation du combustible — Le lignite provenant de la mine est emmagasiné dans un silo ouvert (fig. 9 et 10) de 1500 m3 de capacité correspondant à un jour de pleine marche de la centrale, dans lequel les wagons se déchargent automatiquement. De ce silo, il est repris par un appareil à roue-pelle à fonctionnement continu d’un débit de 200 t/h, et, par l’intermédiaire d’un tapis transporteur (fig. 9), acheminé à un atelier de concassage et de séparation du bois.

Le lignite tout-venant provenant de l’extraction se présente, en effet, en morceaux de dimensions variables atteignant jusqu’à 50 cm de diamètre mélangé de morceaux de bois provenant des arbres incomplètement transformés qui se rencontrent dans le gisement.

Ces arbres sont de deux essences, dont l’une donne à l’extraction des morceaux compacts, l’autre, de longues lamelles encore souples se prêtant mal au concassage.

Pour assurer une alimentation convenable des grilles, il importe de réduire lignite et bois en morceaux ne dépassant pas 80 mm dans leur plus grande dimension, ce qui est aisément résolu pour le lignite et les bois durs, et d’éliminer les bois lamellaires qui n’ont pu être convenablement concassés. Une installation simple y pourvoit. Elle consiste essentiellement dans une grille du type Briart, qui, après avoir laissé passer le menu, conduit les morceaux à un broyeur constitué par des rouleaux armés de dents dont l’écartement est maintenu par des ressorts.

À la sortie de ce broyeur, la matière est reçue par une grille à rouleaux d’un type spécial qui, tout en laissant passer entre ses rouleaux les morceaux de dimensions convenables, fait cheminer jusqu’à une trémie d’évacuation le bois lamellaire qui n’a pu être concassé.

Le combustible ainsi préparé est repris par une bande transporteuse d’un débit continu de 200 t/h et acheminé aux silos de la chaufferie qui surmontent les chaudières et alimentent les foyers par simple gravité. Leur capacité, qui est de 1600 m3 correspond sensiblement à un jour de pleine marche de la centrale.

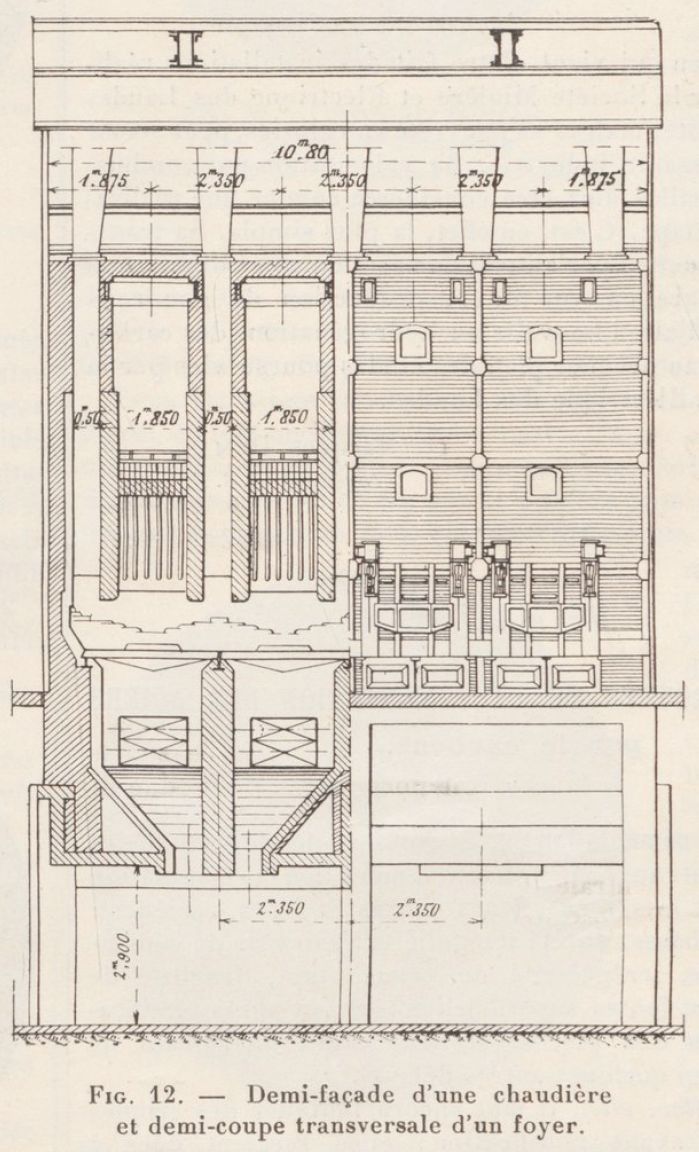

Chaufferie — La chaufferie comporte trois chaudières à tubes verticaux (fig. 11 et 12), de 750 m2 de surface de chauffe, timbrées à 22 kg/cm2 avec surchaufIeur à 400°, et économiseurs réchauffant l’eau d’alimentation de 90° à 155°, capables de produire en marche normale de 30 à 32 t/h de vapeur, et en marche poussée plus de 40 t/h. La pression de 22 kg/cm2, relativement basse au regard de celles adoptées dans les centrales modernes, résulte d’une étude mettant en balance, dans le cas particulier du lignite d’Hostens, les charges de premier établissement, que comporte l’adoption des pressions élevées, et les économies de combustible qu’elles procurent.

La combustion est assurée sur des grilles, dont le fonctionnement sera examiné en détail ci-après, par soufflage de l’air de combustion préalablement réchauffé à 125° et tirage mécanique refoulant les gaz à l’intérieur de cheminées d’une hauteur de 35 mètres. Le circuit des gaz à l’intérieur de la chaudière ne présente aucune particularité. Le soufflage de l’air chaud sous les grilles et le tirage mécanique peuvent être réglés dans des limites éloignées à la demande de l’exploitation et donnent une grande souplesse à la combustion. Le tirage, en particulier, est assuré par des ventilateurs d’une puissance de 150 ch mus par des moteurs à collecteurs pouvant faire varier le régime entre 490 et 725 t/mn.

Les foyers sont la partie la plus remarquable de l’installation.

Ils sont constitués par des grilles à gradins présentant la forme d’une auge (fig. 12) dont l’axe principal est dirigé de la façade de la chambre de combustion vers l’autel. Chaque grille se présente sous la forme d’un escalier double, dont les marches partant du centre de la chambre de combustion s’élèveraient symétriquement jusqu’aux parois. Chaque marche, qui règne sur toute la profondeur de la chambre, est constituée par des éléments plats, percés de trous pour permettre le passage de l’air de combustion et reliés à des axes. Par l’intermédiaire de ces axes, chaque marche peut être animée d’un mouvement de va-et-vient dans son plan. Un foyer complet est composé de quatre de ces grilles accolées, indépendantes l’une de l’autre.

L’alimentation en combustible est assurée par gravité, directement à partir des silos, au moyen de goulottes débouchant sur les marches supérieures de l’escalier constitué par ta grille de part et d’autre du foyer. Le combustible y forme son talus d’éboulement normal et garnit la grille. Le mouvement de va-et-vient imprimé aux marches assure sa descente et son renouvellement au rythme voulu par l’exploitation. Le mécanisme de la combustion est donc le suivant : alimentation sur la marche la plus haute de l’escalier ; réchauffage, séchage et pré-distillation sur les marches suivantes; combustion franche sur la plus basse marche.

L’évacuation des cendres et mâchefers est assurée par l’ouverture de la plaque formant palier au centre de la grille entre les deux plus basses marches de l’escalier. À partir des cendriers, l’évacuation des cendres se fait hydrauliquement par chasses d’eau sous pression avec reprise de l’eau en circuit fermé après décantation.

Les autres parties et accessoires de la chaufferie sont les mêmes que dans une chaufferie alimentée au charbon et ne méritent pas de mention particulière.

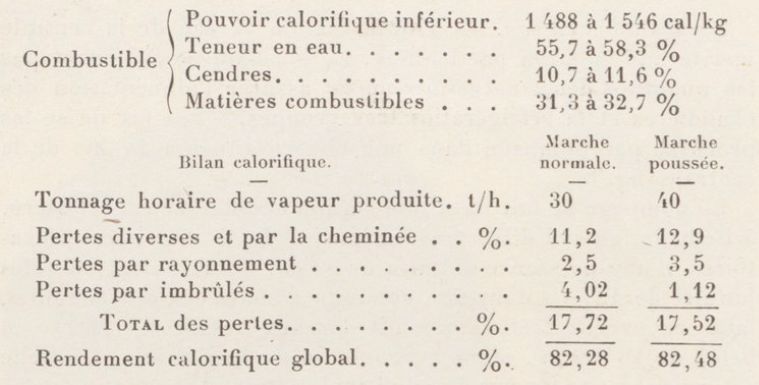

Le bilan calorifique de l’installation d’Hostens, contrôlé à diverses reprises, s’établit comme suit avec du lignite de caractéristiques suivantes :

D’une façon générale, la conduite de la chaufferie est simple.

L’ensemble de l’installation a une grande souplesse. L’usure des appareils est normale; en particulier, la tenue des chambres de combustion où la température ne dépasse pas 1000° est parfaite.

Salle des machines et des pompes – La salle des machines est équipée avec deux turbo-alternateurs Alsthom à condensation de 10/12 500 kW, tournant à 3000 t/mn. Les turbines reçoivent la vapeur à 18 kg/cm effec. et 375°, et les alternateurs produisent du courant alternatif triphasé à 6 600 volts et 50 p/s.

La salle des pompes contient essentiellement :

-Deux pompes alimentaires électriques; Un turbo-pompe alimentaire de secours; Diverses pompes de reprises d’eau (château d’eau, réfrigérant, etc.) ;

-Deux appareillages complets de réchauffage, dégazage et distillation de l’eau d’alimentation.

Dans l’une et l’autre salles, des ponts roulants électriques facilitent les manœuvres nécessitées par les visites ou les réparations.

Appareillage électrique — L’appareillage électrique n’appelle pas de mention particulière. Il comporte un double jeu de barres à 6 600 volts avec rappel de toutes les commandes dans une même salle des tableaux. L’alimentation des auxiliaires, commandés de la même salle, se fait en courant alternatif 380 volts.

Au départ de la centrale, un poste élévateur 6 600/64 500 volts contient deux transformateurs, élévateurs ou abaisseurs, d’une puissance unitaire de 12 500 kW, correspondant chacun à un groupe générateur de l’usine, ainsi que l’appareillage usuel de protection et de comptage. Ce poste est relié au poste de Pessac situé près de Bordeaux, du réseau haute tension de la Compagnie des Chemins de fer du Midi, par une ligne à 60000 volts d’une longueur de 37 km, équipée en cuivre sur pylônes métalliques, et d’une capacité de 37 000 kW.

En outre, la centrale est reliée par une ligne à 15000 volts de 14 km de longueur, à la station de pompage dont il est parlé ci-après.

Alimentation en eau — L’alimentation en eau de la centrale mérite une mention particulière. Le sous-sol ne contenant pas les quantités d’eau nécessaires pour assurer l’alimentation des chaudières et la réfrigération des groupes, force fut de se les procurer par pompage dans une rivière située à 14 km de la centrale (fig. 3).

Le pompage se fait dans une station établie sur cette rivière, à Belhade, au sud d’Hostens, au moyen de trois groupes élévatoires, d’une puissance unitaire de 85 ch, qui refoulent un débit horaire de 127 1/s dans une conduite d’amenée. Cette conduite, faite en everite frettée, aboutit dans un bassin de réserve en béton de 10000 ma, situé à proximité de la centrale, d’où elle est reprise pour les besoins de l’exploitation.

À l’usine, l’eau de condensation est refroidie par un réfrigérant en béton, système Monnoyer (fig. 1). L’ensemble de cette installation fonctionne sans difficulté, d’une façon parfaitement régulière, depuis la mise en marche de l’usine.

Le rapide examen qui vient d’être fait des installations réalisées à Hostens par la Société Minière et Électrique des Landes montre que le lignite, malgré sa pauvreté en calories, peut servir de base à une puissante industrie. Sa valorisation par combustion directe sur grilles doit être considérée comme une réalisation de première étape. C’est, en effet, la plus simple. Sa transformation en briquettes par auto-agglomération et sa distillation à basse température en vue de la production de goudrons donnant, par distillation nouvelle ou hydrogénation, des carburants légers, sont au premier plan des études poursuivies par la Société Minière et Électrique des Landes.

Jacques DUMAS, Ingénieur E. S. E.

LE GÉNIE CIVIL – REVUE GÉNÉRALE HEBDOMADAIRE DES INDUSTRIES FRANÇAISES ET ÉTRANGÈRES, 1934

https://gallica.bnf.fr/ark:/12148/bpt6k64853051.texteImage